PHILIPS Lighting, leader mondial dans le domaine de l’éclairage, a fait appel à PHIMECA pour le développement de ses luminaires, plus particulièrement les Heat Sinks.

PHILIPS a conçu un nouveau design de dissipateur de chaleur plus performant dans le but d’optimiser son coût de production (procédure de fabrication, poids, matériau, …). La mission de PHIMECA a été de s’assurer de la conformité du produit vis-à-vis des documents normatifs applicables en termes de tenue mécanique sous chargements dynamiques.

Deux types de chargement vibratoire ont été analysés :

- Vibration sinus d’amplitude 3g appliquée à la 1ère fréquence propre du luminaire. Durant cet essai d’« endurance sur résonance », 100 000 cycles ont été appliqués.

- Choc demi-sinus d’amplitude 50g en 11 millisecondes.

Au cours de ce projet, PHIMECA a réalisé les calculs mécaniques par simulation type MEF (Modèle Eléments Finis) des luminaires complets et a piloté la mise en œuvre des essais vibratoires effectués avec un laboratoire partenaire.

1 – Etude et calcul préalables : identifier un risque de casse grâce à la simulation

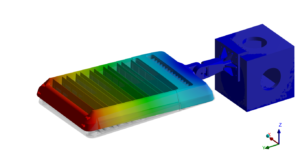

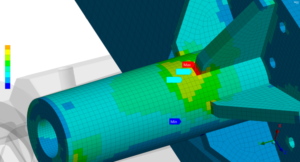

Tout d’abord, une phase d’ingénierie (calcul/conception) a été menée dans le but d’optimiser les chances de succès de l’essai mécanique. Le luminaire a été modélisé par éléments finis sous ANSYS Workbench pour lui appliquer les chargements dynamiques vus en essai.

A partir de résultats d’essai disponibles sur ce luminaire, un recalage du modèle numérique a été effectué permettant d’améliorer sa représentativité. L’analyse numérique du calcul de choc a montré des niveaux de contraintes acceptables inférieurs à la limite élastique du matériau. En revanche, la simulation numérique d’endurance sur résonance a permis d’identifier un endommagement par fatigue trop élevé présentant un risque d’amorçage de fissure de fatigue.

2 – Ré-ingénierie du produit sous MEF

Pour y remédier, PHIMECA a proposé des renforcements localisés sur les Heat Sinks ainsi qu’un matériau offrant de meilleures propriétés sous chargement cyclique pour une meilleure résistance en fatigue.

3 – Préparation de la nouvelle spécification d’essai

PHIMECA a par la suite préparé la mise en œuvre de la phase d’essai à réaliser en laboratoire. Une spécification d’essai détaillant le protocole mis en place pour les essais a été rédigée. Ce document recueille de manière exhaustive toutes les informations relatives à la bonne réalisation de l’essai, à savoir : les conditions de montage, les couples de serrage, les niveaux de chargements, l’ordre des essais, le nombre et le positionnement des accéléromètres, les capteurs de mesure.

4 – Montage d’essai : calcul et dimensionnement d’outillages pour montage du produit sur le moyen d’essai

PHIMECA s’est aussi chargé de la conception et du dimensionnement des pièces permettant le montage du luminaire sur le moyen d’essai du laboratoire, un pot vibrant électrodynamique. Le calcul par éléments finis des outillages a permis de vérifier leur bonne tenue mécanique et de s’assurer que le montage d’essai ne modifie pas le comportement dynamique, comportement modale et fréquences propres, du luminaire testé.

5 – Réalisation des essais et validation normative

Enfin, le projet a été clôturé avec succès par la réalisation des essais en laboratoire. Tous les chargements vibratoires ont été appliqués sur le luminaire. Les Heat Sinks ont tenu aux chocs et aucun signe de fissuration n’a été détecté. PHIMECA a fourni à PHILIPS un rapport d’essai récapitulant les principaux résultats obtenus lors des tests et assurant la qualification des Heat Sinks vis-à-vis de la norme de tenue mécanique sous chargement vibratoire.

Pourquoi choisir Phimeca ?

La rigueur scientifique au service de l’ingénierie.

Notre organisation en équipes nous permet d’être réactifs.

Au-delà du résultat : analyses et recommandations.

Des compétences pointues au service de vos enjeux techniques.