ITER est l’un des projets les plus ambitieux au monde dans le domaine de l’énergie. Il s’agira de la première installation de fusion capable de produire une quantité d’énergie nette.

C‘est en France, près d’Aix-en-Provence, que 35 pays sont engagés dans la construction du plus grand Tokamak jamais conçu : une machine qui doit démontrer que la fusion peut être utilisée comme source d’énergie à grande échelle.

Quel rôle joue Phimeca ?

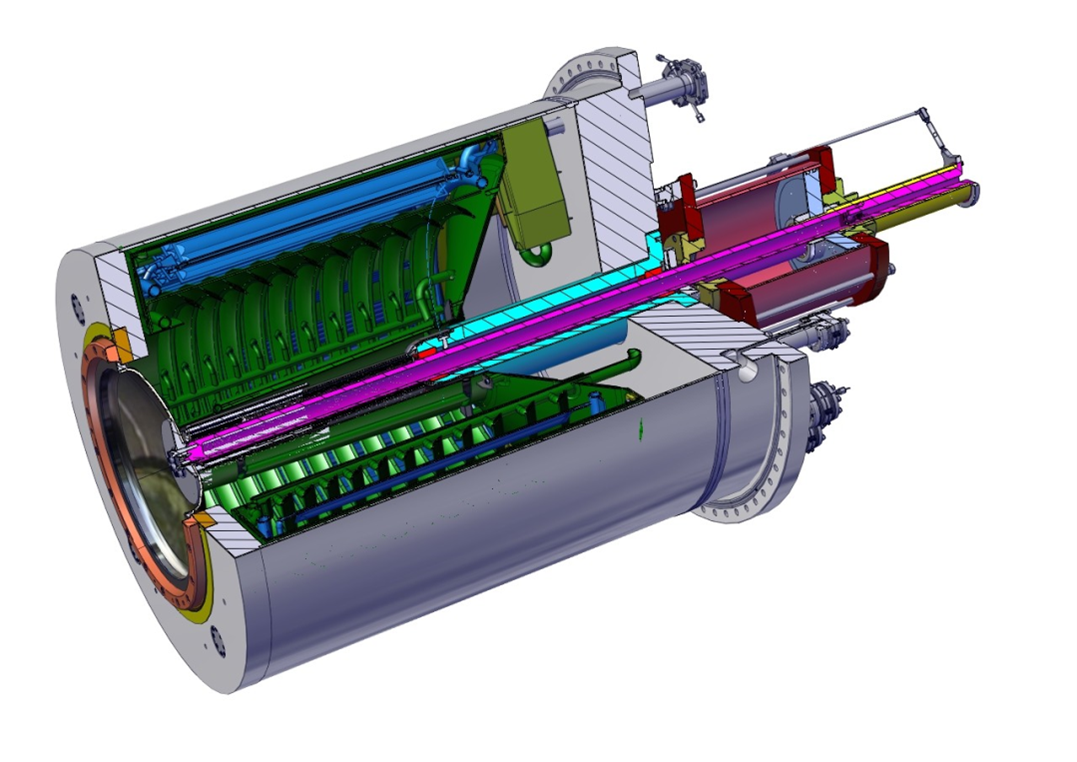

C’est dans ce cadre international qu’ITER Organization a fait appel à l’expertise de Phimeca dans le domaine du calcul de structure pour valider des composants mécaniques du système sous-vide (Vacuum System) du Tokamak, comme par exemple les cryo-pompes. Ces pompes complexes ont été spécialement développées pour répondre au cahier des charges d’ITER. Elles sont basées sur des panneaux cryogéniques, refroidis par circulation d’hélium supercritique.

En savoir plusLa mission de PHIMECA a été d’accompagner ITER à différents stades du processus de pré-production de ces pompes :

- Dans un premier temps, en amont d’une première fabrication, vérifier la tenue de la pompe à tous les chargements qu’elle sera susceptible de voir tout au long de sa vie.

Cela a permis d’identifier quelques points sensibles du design préliminaire et a donc amené à le modifier. - Dans un second temps, après les quelques modifications de design dues au premier calcul, mais aussi aux contraintes de fabrication rencontrées par l’industriel, vérifier la tenue mécanique de la pompe telle-que-construite (« as-built »).

Ces deux phases sont similaires (exceptée la géométrie initiale fournie par le client) et ont toutes deux menés à la livraison d’un rapport complet d’étude en anglais et d’une archive de modèle EF (éléments finis) ANSYS.

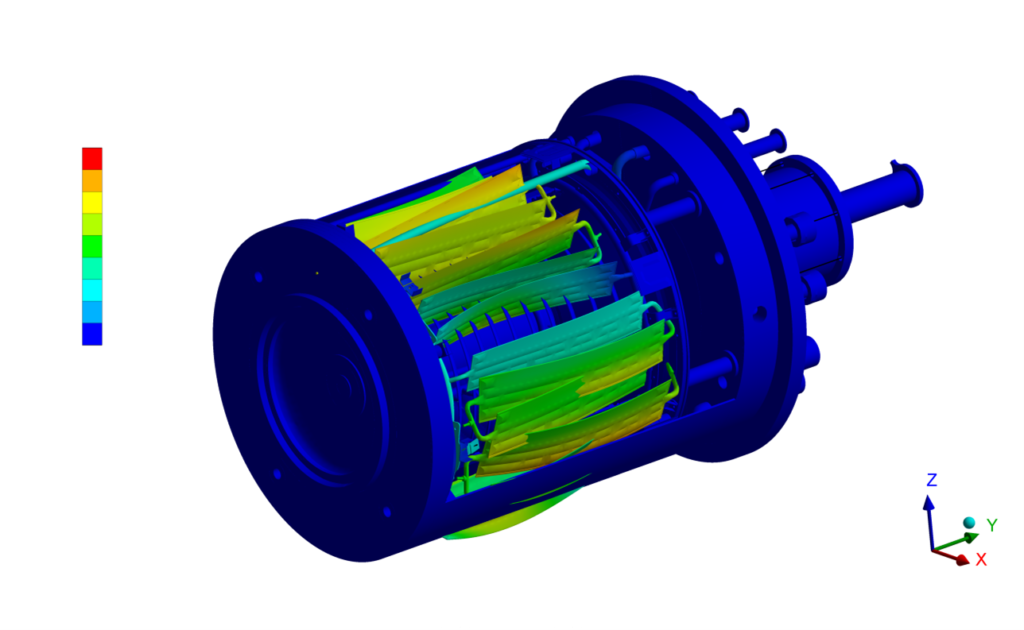

Au cours de ces deux phases de calcul, PHIMECA a réalisé, clé en main, les calculs mécaniques par simulation de type MEF (Modèle Eléments Finis) de la cryo-pompe à l’aide du logiciel ANSYS Workbench :

- Création du modèle EF à partir de la géométrie fournie par le client à l’aide d’ANSYS Design Modeler. La géométrie a ainsi été simplifiée, notamment à l’aide d’éléments coques.

- Définition des matériaux et de leurs propriétés thermo-mécaniques (coefficients de dilatation thermique et conductivité thermique).

- Définition des chargements mécaniques à partir de la Spécification de chargements du composant :

- Poids-propre

- Pressions opérationnelles

- Séismes (définition des spectres de réponse spectrale)

- Pression hydrostatique (cas accidentel, pompe remplie d’eau)

- Accumulation de glace sur les circuits cryogéniques (cas accidentel).

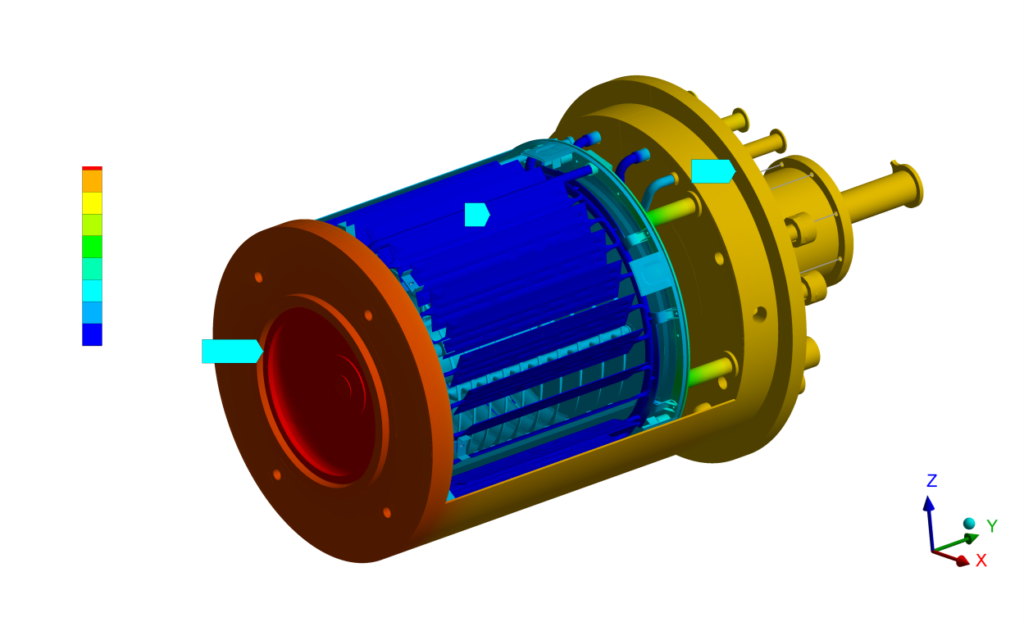

- Définition des chargements thermiques. Les phénomènes de conduction, convection et radiation sont modélisés dans ANSYS. Un profil de température en opération est donné ci-dessous.

- Réalisation d’une analyse modale pour connaître le comportement dynamique du composant et pouvoir implémenter la méthode spectrale sur ANSYS.

- Combinaison des différents chargements simples pour modéliser tous les cas de charges nécessaires à la validation du composant.

- Post-traitement en contraintes suivant les critères de la norme européenne EN13445 – Récipients sous pression non soumis à la flamme, Partie 3 : Conception :

- Critère sur les contraintes primaires (membrane et membrane plus flexion);

- Critère sur les contraintes principales en cas d’état de contrainte triaxial ;

- Critère de fatigue sur les contraintes primaires et secondaires.

- Conclusions et rédaction d’une note de calcul.

Suite aux calculs réalisés par Phimeca, le design de la cryo-pompe a été validé suivant la norme EN13445. Le composant a donc pu entrer en phase de test sans crainte d’une défaillance particulière durant les essais.